Eikeland Mulighetsutvikling

Rådgivning på en ny måte

LEAN

Lean er en filosofi for produksjonsutvikling som er utviklet ut fra tanker som for alvor ble satt i system av Toyota i etterkrigstiden. I løpet av få år, steg produktiviteten i Toyotas fabrikker dramatisk.

Det handler om å sette «de tusen små forbedringer» i system: De fleste av oss har av og til er en tanke om at «det hadde da vært lurere om vi i stedet gjorde det slik…», men en svært stor del av disse tankene blir det aldri noe mer av. En bedrift som greier å samle disse tankene og innspillene og gjøre seg nytte av dem gjennom å prøve ut og iverksette de som viste seg å være nyttige, har stor konkurransekraft. Det har ikke en bedrift som bare fortsetter å gjøre slik den alltid har gjort, for det er trygt og velprøvd, og der produksjonsutvikling handler om å stadig prøve å springe litt fortere.

Et sentralt poeng i LEAN-tankegangen er å stadig spørre seg selv: Den aktiviteten jeg utfører nå, er det noe kunden vil ha? Hvis ikke det er det, kan den da kuttes ut eller forenkles? Kanskje må andre aktiviteter også legges litt om for å få det til, men det viktige er å stadig strekke seg mot å lage den mest strømlinjeformede produksjonslinja fram mot det produktet kunden vil ha. Kundene til Toyota vil vanligvis ha en bil. Kunden til en entreprenør vil kanskje ha et byggefelt. Kundene er i begge tilfeller opptatt av å få riktig kvalitet på det ferdige produktet til avtalt tid og pris. Et eksempel på hva kunden ikke er interessert i er hvor mye av råstoffene som legges i lager – enten det er på bilfabrikken eller på anleggsområdet.

Når du ser på et berg av singel i depot på byggeplass, eller rørleveransen til et helt prosjekt stablet opp i hjørnet av en trang riggplass, så er det helt riktig å stille noen spørsmål som kan røske litt opp i vanetenkingen: Hvor mye arbeid har vi med å få disse varene inn og ut av lager? Er dette noe kunden vil ha? Eller kan vi med litt omtanke kutte ut denne omveien via lager, og få varene mer direkte på plass på en måte som reduserer totalkostnaden? I svært mange tilfeller går det an å svare ja på det siste spørsmålet – forutsatt at en våger å prøve noe nytt. Og i og med at det er grasrota i bedriften som må våge å prøve, så må det legges til rette for at det er grasrota som stiller seg selv slike spørsmål. Kommer de kritiske spørsmålene ovenfra, blir det lett oppfattet som klaging og skjenn.

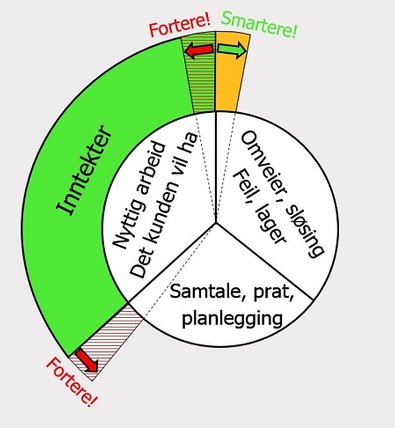

I en helt typisk bedrift, kan arbeidstiden grovt deles i tre relativt like deler: En tredjedel av tiden brukes på å gjøre det kunden faktisk vil ha, en tredjedel brukes på å gjøre ting som er mer eller mindre unødvendig for det kunden vil ha (lager, omveier, feil og feilretting etc), mens en tredjedel handler om å ikke gjøre noe, men å snakke sammen, enten det er pause og prat om vær og vind eller det er planleggingsmøter etc.

Den altfor vanlige tankegangen om å springe fortere fokuserer mest på at «det burde jo ikke være nødvendig med så mye pauser og prat» Og så prøver en å piske i gang de ansatte til å springe fortere, med det resultat at det blir mer frustrasjoner og mer feil. Dermed er det det unødvendige arbeidet som øker. Dermed øker bare arbeidsbyrden, og ikke inntektene. Og en er ofte ganske blind for at det unødvendige arbeidet utgjør en så vesentlig del av arbeidstiden – «det er jo bare noe som gjelder kommunearbeiderne og de dårlige konkurrentene våre.»

Tredelingen av arbeidstiden er en realistisk vurdering av tidsbruken i mange bedrifter. Dersom en aksepterer at dette også inkluderer ens egen bedrift, så blir det ikke katastrofe om en oppdager en feil eller en omvei. Tredjedelen med unødvendig arbeid blir en utømmelig kilde av muligheter til forbedring.

Lean handler om å frede den tredjedelen som handler om å ta seg tid til å snakke sammen – denne skal ikke reduseres, men det skal legges til rette for konstruktive samtaler om produksjonen i denne tiden. Da kan arbeid flyttes fra det unødvendige arbeidet og over i det som kunden faktisk vil ha. Ingen springer fortere: Ved å jobbe smartere, får kunden mer av det han vil ha med samme arbeidsinnsats. Og dermed øker inntektene formidabelt.

Inntektene ligger utelukkende på den delen av arbeidet som kunden vil ha. Dersom bedriften går omtrent i null, betyr det at inntektene på det arbeidet kunden vil ha er omtrent tre ganger kostnadene her. For hver prosent av den totale arbeidsinnsatsen som kan flyttes fra unødvendig arbeid og over i det arbeidet kunden vil ha, så vil da overskuddet i bedriften stige med omtrent tre prosent. Uten at noen springer fortere. Det handler bare om en liten reduksjon av sløsingen med tid på unødvendige arbeidsoppgaver.